一,前言

1.1,清洁度的概念

清洁度是指零件、总成和整机特定部位被杂质污染的程度。用规定的方法从规定的特征部位采集到杂质微粒的质量、大小和数量来表示。这里所说的“规定部位”是指危及产品可靠性的特征部位。这里说的“杂质”,包括产品设计制造运输使用和维修过程中,本身残留的、外界混入的和系统生成的全部杂质。

1.2, 引用标准:

IS0 16232、VDA 19、ISO4406/4407、GB/T 3821-2005 《中小功率内燃机清洁度测定方法》

1.3,使用范围

涉及应用包括:发动机、航空、半导体、数据存储、医疗设备、通讯、精密仪表,大型工矿设备的磨损监测等。

2. 检测设备与器材:

2.1 化学清洗剂:

NY120溶剂油、无水乙醇、95%乙醇、蒸馏水或脱矿物质水、AP760等;

2.2 过滤膜

依据所选用清洗溶剂不同,常用的滤膜材质有:尼龙膜(NYL)、聚四氟乙烯膜(PTFE)、混合纤维素脂膜(MCE)、聚碳酸酯膜(PC)等;

0.45μm——用于初始溶剂过滤及喷枪管路溶剂过滤;

三、 操作步骤:

先将浸泡过的空白滤膜放入培养皿中烘箱内,烘干后置于干燥皿中自然冷却称重,最后记录空白滤膜及培养皿的重量。

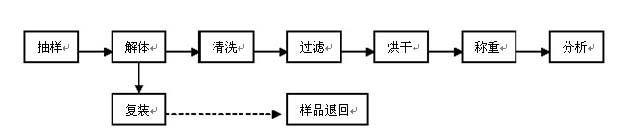

清洁度检测工作包括抽样、解体、清洗、过滤、烘干、分析等内容,工作程序如下图所示。

3.1)清洗:将工件置于清洗槽上方,将烧杯的接收器置于洗槽漏斗下方,收集所有的清洗液。打开通风装置及加压装置,手持喷枪开始对工件指定位置进行清洗(清洗过程应避免清洗液溅出槽外)。使用完毕后,继续开喷枪将罐内剩余清洗液全部压出

3.2)过滤:将专用滤膜放在滤杯与砂芯之间夹紧,将待过滤的溶剂倒入滤杯内。过滤应尽可能抽干清洗液,以减少烘干恒重时间,同时防止膜面残留挥发性清洗液过多而导致烘干时发生危险。

3.3)烘干:将滤膜连同滤出的杂质一起放入培养皿中,放入烘箱内烘干,结束后置于干燥皿中自然冷却后称重两次。

3.4) 称量:将经过烘干冷却的带有杂质滤膜的培养皿放在天平上称量,读数精确到 0.1mg;解体过程中的收集的异物也需进行称重。过滤后的滤膜与空白滤膜的重量差即为工件杂质重量。

3.5)清洁度分析:将待检滤膜使用滤膜夹具置于电动平台上,依据相关检测标准中要求的颗粒大小,选用适合的放大倍率及检测标准。设定扫描区域后,系统自动进行滤膜扫描拼图,并依据标准对颗粒进行自动分析统计,集成的报告工具自动生成基于标准或客户模板的标准文档。

四、显微颗粒计数法

我们将就ISO 16232、VDA 19标准中关于显微颗粒计数法做相关的介绍说明。首先先来一起了解相关显微计数法的基本原理:依据ISO 16232标准中所规定的方法,对从测试部件上清洗颗粒所用的清洗液在滤膜过滤器上进行过滤,然后用显微技术对分离的颗粒进行计数和粒度分析。

ISO 16232测量参数——最大卡规 直径定义:颗粒两条平行外切直线间的最长距离。

由于光学显微镜每次观察的视野范围有限,所以需要匹配电动扫描平台及相应的软件来获得滤膜的整个表面计数。对于汽车零部件供应商而言,零部件功能不同导致清洁度检测最小颗粒要求也不同,如何选择清洁度系统中的显微光学部分会存在一定的疑问,其实标准中对于这方面也有明确的规定。

简单而言,就是以最小的统计颗粒尺寸来确定显微光学部分:清洁度报告需要从25um以上颗粒开始统计选择平行光路体式显微镜;清洁度报告需要从2um以上颗粒开始统计则选择金相显微镜。

由于金相显微镜一般都配有多颗物镜,如何正确的选择对应的物镜来进行颗粒扫描,标准中也给出了相应的答案:选择的物镜光学分辨率应该等于或者小于最小待测颗粒大小的1/10. 如果颗粒小于20 μm, 那么最小颗粒大小的1/5也是在标准中允许的。

同样在VDA 19标准中对于目前大多数零部件厂商的清洁度颗粒要求也提出以25或50um的颗粒以上统计亦能够满足要求。

由于物镜倍率越高相应的视野范围越小,在对整个滤膜进行扫描、统计时花费的时间也就越长,所以依据执行的标准要求选择合适的倍率,可以显著的提高清洁度检测效率。ISO16232-2007、VDA 19.2-2010中对统计颗粒的等级划分也做了相应的说明。

由于生产加工中产生的金属颗粒在装配使用过程中极易对部件造成不可逆的损坏,现在很多厂商对于杂质中的金属颗粒非常敏感,所以清洁度分析过程中对于金属、非金属的正确区分也格外关注。目前主流的区分方式为偏光二次扫描,即在正交偏光与平行偏光状态分别扫描一次,针对同一颗粒在二次扫描中的灰度值变化进行自动判定。(如下图)

金属颗粒(明场)

|

金属颗粒(偏光)

|

非金属颗粒(明场)

|

非金属颗粒(偏光)

|